專注于膠粘劑的研發制造

硅橡膠與金屬的粘接在電子封裝、汽車制造、醫療器械等領域應用廣泛,但實際生產中常出現粘接不牢、脫膠等問題。硅橡膠粘接金屬的應用過程中出現粘不住的情況可能由多種原因引起,以下是一些研泰膠黏劑工程師總結的常見問題及其可能的解決方案:

1、表面處理不充分

問題

硅橡膠和金屬表面的清潔和處理不充分,導致膠粘劑無法有效附著。

解決方案

▎清潔表面:使用適當的溶劑(如異丙醇或丙酮)徹底清潔硅橡膠和金屬表面,確保沒有油脂、灰塵或其他污染物。

▎打磨處理:對金屬表面進行打磨處理,以增加其粗糙度,從而提高膠粘劑的附著力。

▎底涂劑:對于難以粘接的硅橡膠,可以使用專用底涂劑或表面活化劑來提高粘接效果。

2、 膠粘劑選擇不當

問題

所選用的膠粘劑不適合用于硅橡膠和金屬的粘接

解決方案

▎選擇合適的膠粘劑:使用專門設計用于硅橡膠和金屬粘接的膠粘劑。這些膠粘劑通常含有特殊的成分,可以增強硅橡膠和金屬之間的粘接強度。

▎雙組分膠粘劑:考慮使用雙組分硅橡膠膠粘劑,這類膠粘劑的粘接性能通常優于單組分膠粘劑。

3、粘接條件不符合要求

問題

粘接過程中溫度、壓力和固化時間等條件不符合膠粘劑的要求,導致粘接效果不佳。

解決方案

▎控制溫度:確保在粘接和固化過程中維持適當的溫度。某些膠粘劑需要在特定溫度下固化,過高或過低的溫度都會影響粘接效果。

▎適當壓力:在粘接過程中施加適當的壓力,確保膠粘劑均勻分布并充分接觸粘接表面。

▎固化時間:嚴格按照膠粘劑的使用說明,給予充分的固化時間,避免過早移動或施加外力。

4、硅橡膠與金屬的相容性問題

問題

硅橡膠與金屬之間的相容性問題可能導致粘接失敗。

解決方案

▎相容性測試:在實際粘接前,進行小規模的相容性測試,以確認硅橡膠和金屬能夠良好粘接。

▎使用相容材料:選擇已知與硅橡膠和金屬相容的膠粘劑和輔助材料。

5、 環境因素

問題

環境中的濕度、污染物等因素可能影響粘接效果。

解決方案

▎控制環境:在粘接過程中,盡是在干燥、潔凈的環境中操作,避免氣和污染物影響粘接效果。

▎環境適應性:選擇具有良好環境適應性的膠粘劑,確保其在特定環境條件下仍能保持良好的粘接性能。

6、硅橡膠和金屬的熱膨脹系數差異

問題

硅橡膠和金屬的熱膨脹系數差異較大,導致在溫度變化時產生應力,影響粘接效果。

解決方案

▎選擇柔性膠粘劑:使用具有高柔性的膠粘劑,以吸收和緩解由于熱膨脹系數差異引起的應力。

▎應力緩解設計:在設計粘接結構時,考慮到熱膨脹系數差異,采用結構設計來緩解應力。

典型案例分析

案例1:汽車發動機密封條粘接失敗

問題:某車型發動機艙密封條在高溫測試后脫落,檢測發現金屬支架表面殘留防銹油。

解決:

改用堿性清洗劑+噴砂處理金屬表面;

選用耐高溫200℃的硅膠膠粘劑;

增加固化溫度至100℃并延長保壓時間至20分鐘。

效果:通過DSC測試確認固化完全,高溫高濕測試后粘接強度保持率≥90%。

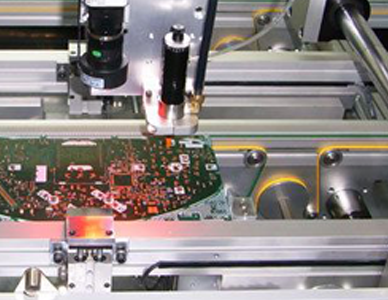

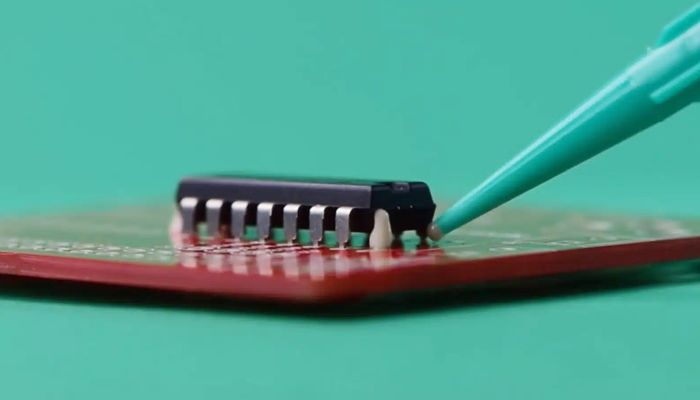

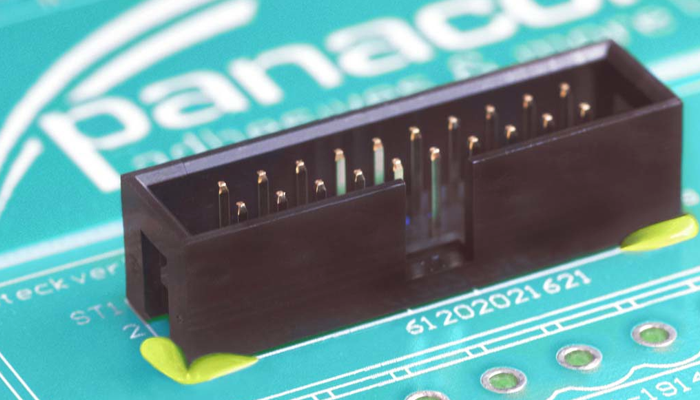

案例2:電子元器件的粘接

在電子元器件的制造過程中,需要將硅橡膠密封件粘接到金屬外殼上。由于操作環境較為潔凈且溫度控制良好,但依然出現粘接不牢的情況。

問題排查:

表面處理:檢查發現金屬表面清潔度不夠,有輕微油脂殘留。

膠粘劑選擇:所用膠粘劑為通用型硅橡膠膠粘劑,但未明確標示適用于金屬。

固化條件:固化時間略短,未完全固化。

解決方案:

重新清潔金屬表面,使用異丙醇徹底清洗。

選擇專門設計用于硅橡膠與金屬粘接的雙組分膠粘劑。

延長固化時間,確保完全固化后再進行操作。

案例3:汽車密封件的粘接

在汽車制造過程中,需要將硅橡膠密封件粘接到金屬車身上。由于車間環境溫度變化較大,且生產線速度較快,粘接效果不理想。

問題排查:

環境溫度:生產車間溫度波動較大,影響膠粘劑性能。

粘接壓力:由于生產線速度快,施加的壓力不足且不均勻。

固化時間:固化時間不足,膠粘劑未完全固化。

解決方案:

控制車間溫度,保持恒溫環境。

在粘接過程中使用專用夾具,確保均勻施加適當壓力。

調整生產線速度,延長固化時間,確保膠粘劑完全固化。

通過以上問題的分析和解決方案,可以顯著提高硅橡膠與金屬粘接的成功率,關鍵在于選擇合適的膠粘劑、嚴格控制操作條件,并進行充分的表面處理和環境控制。

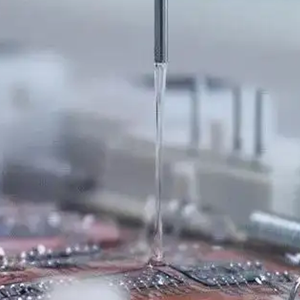

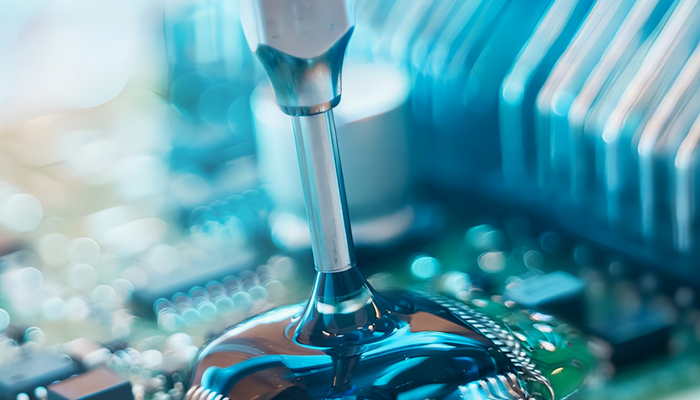

案例4:醫療器械硅膠按鍵粘接不良

問題:某血糖儀硅膠按鍵在低溫環境下脫落,檢測發現膠層厚度不均。

解決:

采用自動化點膠機控制膠量;

增加等離子處理工序提升硅膠表面能;

優化固化曲線為80℃/1小時+120℃/0.5小時。

效果:按鍵剝離強度從3N提升至12N,滿足醫療設備可靠性要求。

結論

硅橡膠與金屬的可靠粘接需構建“清潔-活化-匹配-控制”四維體系:

▎清潔:通過化學/機械處理去除表面污染物;

▎活化:提升基材表面能,增強膠粘劑浸潤性;

▎匹配:選擇與基材、環境兼容的粘接體系;

▎控制:精準管理固化工藝參數,消除環境干擾。

實際應用中,建議結合FMEA(失效模式分析)工具,對關鍵粘接工序進行風險評估,并通過DOE(實驗設計)優化工藝參數,最終實現粘接質量的穩定可控。更多關于硅膠和金屬粘接的問題請持續關注?——《研泰化學官網》,我們將不定時為大家總結行業相關膠粘問題解決方案!